Mechanizovaný potěr: potěr pomocí stavebních strojů

Chcete-li vyrovnat povrch podlahy a připravit ji na povrchovou úpravu, použijte šrouby různých technologií. Tradiční je mokrý potěr, vyrobený z tekutého cementu a pískového roztoku. Dlouhé sušení, kvůli velkému množství vody, během smrštění mění jeho geometrii a někdy jde o trhliny. Složitost mokrého potěru je poměrně vysoká, protože většina operací pro jeho výrobu (s výjimkou míchání roztoku) se provádí ručně. To není vždy výhodné. Zvláště, když se předpokládá, že mají být vyrovnány velké plochy podlahy. Pro usnadnění a urychlení pokládky směsi cementu a písku byla proto do stavební praxe zavedena nová technologie - mechanická nebo strojní. Při výrobě a uvádění do provozu jsou součástí provozních procesů stroje, které ovlivňují výrazné zkrácení délky a složitosti práce.

- Obsah

- Použití mechanismů při strojním potěru

- Výhody a nevýhody mechanizovaných polosuchých vazeb

- Technika mechanizovaných spojek

Obsah

- Použití mechanismů pro strojní potěry

- Výhody a nevýhody mechanizovaných polosuchých vazeb \ t

- Technika pro mechanizované lepení \ t

Stojí za zmínku, že surovina pro mechanizovaný potěr není vůbec mokrý roztok (jako v klasickém případě), ale polosuchá směs cementu a písku. Voda vtaková směs se přidává minimálně pouze pro hydrataci cementu. Jinými slovy, mechanizovaný potěr je polosuché lešení, nevyrobené ručně, ale za pomoci strojů.

Komponenty pro výrobu polosuchých potěrů jsou téměř totožné s klasickou verzí. Příspěvky jsou vyrobeny z:

- písek střední velikosti, frakce do 5 mm;

- cement M400-500;

- vláknitá vlákna;

- změkčovadla;

- voda.

Průměrná tloušťka mechanizovaného potěru je 5-8 cm, což je dostatečné množství, aby se ve své vrstvě skryly různé komunikace: topné trubky nebo zásobování vodou, elektrické rozvody, systémy teplé podlahy.

Použití mechanismů pro strojní potěry

Výroba prací mechanizovanou metodou zahrnuje vysokou automatizaci a použití speciálních stavebních strojů - pro výrobu (míchání složek) směsi, její umístění na místo pokládky, broušení a broušení povrchu.

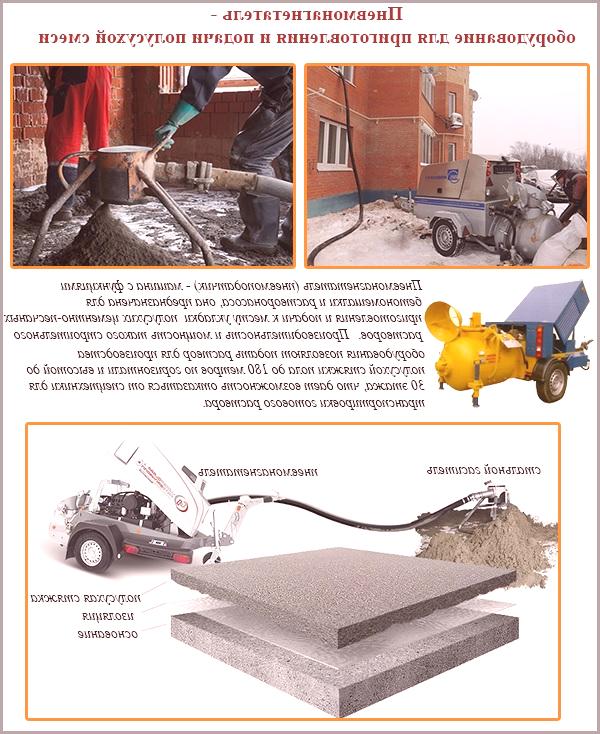

Řešení pro mechanizovaný potěr se provádí bezprostředně před prací na staveništi. Pro máčení se používá pneumatický kompresor, který kombinuje funkce směšovače a čerpadla betonu. Komponenty se naloží do zásobníku pneumatického výměníku tepla, smísí a pod tlakem přivádějí do místa stohování. Přívod se provádí na hustých gumových hadicích (průměr 50-65 mm). Výkon čerpadla umožňuje přepravovat směs vodorovně do vzdálenosti 180 ma vertikálně do 100 m (do výšky 30 pater).

Pneumatický přeplňovač je instalován v blízkosti uliceDoma (pod okny nebo u vchodu do vchodu), vedle písku, cementu, vlákniny a dalších přísad (v případě potřeby), vody. Komponenty jsou smíchány z místnosti, není nutné je vkládat do domu nebo zvedat na potřebnou podlahu - připravená směs se přivádí na pracoviště na hadice. Prostor, ve kterém je potěr pokládán, tak zůstane relativně čistý - aniž by na stěnách vznikl prach a objem roztoku.

Po pokládce a počátečním vyrovnání pravidla řešení, otočení použití jiného mechanismu - kotoučová bruska. Jeho pracovním prvkem je brusný kotouč, se kterým je pohřeb, odstranění prázdných a skořepin, utěsnění potěru. Vzhledem k tomu, že vlhkost směsi cementu a písku je zpočátku minimální, je zarovnání potěru prováděno bruskami prakticky bezprostředně po pokládce (po několika hodinách), bez zastavení technologického procesu.

Výsledkem práce brusek je dokonale hladký povrch bez skořepin a skořepin. V důsledku toho mechanizovaný potěr nevyžaduje dodatečné vyrovnání s tekutými směsmi nebo deskovými materiály. Výsledný základ podlahy je vhodný pro přímé pokládku jakéhokoliv povrchového nátěru, dokonce i citlivého na nejmenší nepravidelnosti (např. Laminátové nebo umělé parkety).

Výhody a nevýhody mechanizovaných polosuchých vazeb

S ohledem na vlastnosti popsané technologie označíme všechnyzásluhy polosuché mechanizované kravaty.

1. Rychlé vytvrzení

Pro míchání polosuchých zbytků se používá minimální množství vody, které se po stohování rychle odpaří. Díky této práci se mohou speciální boty (široké a dlouhé podložky, podobně jako lyže) pohybovat po povrchu 1-2 hodiny po pokládce - utáhnout potěr. Šetří čas pro celý technologický proces.

K pohybu obvyklým krokem a v běžných botách na polosuché kravatě je povoleno již za den. A po 4-5 dnech - dát na něj linoleum nebo dlaždice. Instalace nestabilnější na možné vlhkostní materiály - laminát a parkety - je dovoleno provádět po 8-10 dnech.

2. Absence smršťovacích trhlin

Malé množství vody ve směsi pozitivně ovlivňuje kvalitu kalení potěru. Faktem je, že při vypařování vody dochází ke smršťování směsi cementu a písku, což vede ke smršťování trhlin. V polosuché směsi je málo vody a riziko takových trhlin je minimální.

Proti krakování a povinné součásti mechanizovaných šroubů - polypropylenové vlákno. Jedná se o malá polypropylenová vlákna přidaná do směsi. Jsou rovnoměrně rozloženy v potěru a spojují jeho částice do jednoho celku. Fibrilovaný šroub proto nepraská.

3. Vysoká rychlost provedení

Vzhledem k použití vysoce výkonných strojů a nedostatku technologických prostojů, rychlost provedeníMechanizované spojky se liší od klasické ručně vyrobené alternativy. Dělnická brigáda (4-6 osob) může pro pracovní směnu vyrobit 150-250 m2 polosuchých vazeb. To znamená, že mechanizovaný potěr v bytě se provádí za 1 den!

Ruční potěr na mokré technologii - po dobu 5-7 dnů (je nutné promíchat a přepravit roztok, stohování, odstranění majáků za několik dní, dokončovací kartáč).

4. Stejný základ nevyžaduje vyrovnání povrchů pod podlahovými krytinami

Dokonce i v mokrém stavu je mechanizovaný potěr broušen kotoučovými upínacími stroji. Výsledkem je hladký a rovnoměrný povrch, vhodný pro pokládku jakéhokoliv dokončovacího materiálu: linoleum, parkety, laminát, dlaždice, kortikální nátěry atd. Přípustná nerovnost mechanizovaného potěru je 2 mm o 3 m.

5. Vysoká automatizace prací, snížení intenzity práce

Příprava směsi, její přeprava na místo pokládky a broušení se provádí pomocí moderních stavebních strojů. Míchání složek roztoku se provádí v pneumatickém čerpadle, z něho jsou ohebné hadice, ve kterých se směs pohybuje na pracoviště. Zarovnání spojky se provádí pomocí upínacích pohonů. Automatizace prací vede ke zrychlení technologického procesu, zjednodušení práce a zlepšení kvality přijatého potěru.

6. Absence kontaminace při přípravě roztoku v místnosti

Příprava směsi pro polosuchou kravatu se provádí na ulici, tedy v místnosti, kde nebude cementový prach aaditiv, z postříkání roztoku na stěny.

7. Nedostatek úniků v mezipodlažních deskách

Vzhledem k tomu, že pracovní směs pro polosuché škrábance obsahuje velmi málo vody, při stohování nehrozí riziko úniku kapaliny ve spodním patře.

Nevýhody vazby stroje lze přičíst:

1. Použití drahých mechanismů

Mechanizovaný potěr nelze provádět nezávisle, protože technologie prací zahrnuje dostupnost specializovaného vybavení. K nákupu nebo pronájmu za jednorázovou práci je příliš drahé potěšení. Navíc s pochybným výsledkem, jako je tomu u této techniky, musí být člověk schopen se chovat. To je možné pouze profesionálními pracovníky se zkušenostmi.

2. Mnoho profesních organizací zaměstnává pouze velké plochy

Ve většině specializovaných společností existuje ve vztahu k mechanizovanému potěru koncept „minimální objednávky“, který může být 100-500 m2. Pokud je tedy plocha vašeho bytu menší, než si zvolí vaše organizace, budete muset hledat partnery na objednávku. Jinými slovy, spolupracovat se sousedy a učinit obecný pokyn k položení kravaty v několika bytech.

3. Vysoká cena

Při provádění mechanizovaných spojek se používají drahé stavební stroje, které vyžadují náklady na údržbu a opravy. V souladu s tím jsou náklady na takovou kravatu poněkud vyšší než její protějšek.

Technika pro mechanizované lepení

Strojní zařízení je vybaveno pouze specializovanou konstrukcíspolečnosti, které mají zavedeny nezbytné mechanismy.

Technologické etapy mechanizované vazby:

1. Příprava základu

Podlahu očistěte od odpadků, prachu, přebytečného zbytku. Všechny odhalené trhliny a výmoly jsou vyplněny cementovou maltou nebo tmelem. Povrch je ošetřen základním nátěrem.

Pro hydroizolaci, zvukovou izolaci a zabránění rychlému a nerovnoměrnému vysušení potěru naneste na povrch polyethylenový film (tloušťka 100 μm) nebo polyethylenový podklad (tloušťka 5-10 mm). Na obvodu místnosti, podél stěn, namontujte pásku klapky z pěnového polyethylenu tak, aby se ukázalo, že je nad konstrukční hladinou potěru 3-5 cm, po upevnění šroubu vyřízněte část pásky, která nad ní vyčnívá.

2. Označení potěru

Na úrovni laseru, po obvodu místnosti, je vynesena nulová úroveň - vodorovná čára procházející nejvyšším bodem podlahy. Z ní změřila odhadnutou tloušťku potěru a získala novou horizontální - úroveň potěru.

3. Příprava pracovní směsi

Pracovní směs se na staveništi hnětí v bunkru pneumatického čerpadla. Práce se provádějí při teplotě ne nižší než -5 ° C. Pokud je ulice chladnější, nad místem skladování materiálu a přípravou řešení jsou konstruovány "teplo".

Nakládání materiálů do komory pneumatického čerpadla za stálého míchání probíhá v následujícím pořadí: 1 - písek, 2 -vláknité vlákno, 3 - cement, 4 - voda s rozpuštěným plastifikátorem. Míchání se provádí po dobu tří minut.

4. Přeprava a přijetí hotové směsi

Dodávání pracovní směsi do potěru se provádí také pneumatickým čerpadlem. Tento mechanismus používá stlačený vzduch pro dopravu směsi vysokotlakých objímek (hadic) na požadovanou podlahu nebo horizontální vzdálenost.

Převzetí směsi se provádí ve speciálním hasicím přístroji připojeném k přepravní hadici.

5. Manuální distribuce směsi podle pravidla

Práce na uspořádání polosuchých potěrů se provádějí ve vnitřních prostorách při teplotě ne nižší než + 5 ° C.

Na úrovni laseru se nejprve vytvoří majáky z pracovní směsi. Dva majáky - podél protilehlých stěn, pokud je místnost široká, pak některé další mezilehlé majáky (vzdálenost mezi nimi, v každém případě by měla být menší než délka stávajícího pravidla, asi 20 cm).

Prostor mezi naskládanými majáky je naplněn pracovní směsí a zarovnán s pravidlem (délka 1,5-3 m), čímž se vytvoří rovná rovina potěru.

6. Stěrkování šroubu kotoučovou bruskou

Pár hodin po vyrovnání se potěr otírá a brousí za použití kotouče brusky. Není nutné žádné další zvlhčování povrchu. Broušení vyhlazuje povrch, odstraňuje drobné nerovnosti: díry a kopce.

7. Plátek kompenzačních kloubů

Po naplnění po dobu 3 hodin proveďte řezáníkompenzační (deformační) švy pomocí speciálního mlhy. Spoje musí mít hloubku 10-20 mm, tloušťku 5-7 mm, značení deformačních spojů se provádí podle projektové dokumentace. Jestliže to je nepřítomné, pak švy jsou lokalizovány ve dveřích, v místech přilehlých ke sloupům a výklenkům, v oblastech s výškovými rozdíly. Ve velkých místnostech jsou deformační švy uspořádány tak, aby rozdělily podlahovou rovinu na čtverce nebo obdélníky - o 15-20m2.

8. Péče o upevňovací prvek

Je-li v areálu průvan, intenzivní sluneční světlo a suchý vzduch, doporučuje se zakrýt polyethylenovou fólií po dobu 1-2 dnů před úplným vyschnutím potěru. V místnostech, kde je teplota vyšší než 22 ° C nebo je zde intenzivní výměna vzduchu, je žádoucí mírně navlhčit její povrch před zakrytím potěru.

Po odstranění fólie můžete obdivovat pevný a rovný povrch. A po několika dnech, kdy bude potěr vyschnout, udělejte podlahovou krytinu. I když odborníci vědí, že konečná pevnostní sada polosuchých zbytků je mnohem později - po 28 dnech. Proto, pokud tyto termíny trpí, doporučuje se počkat s instalací základové desky a přistoupit k ní po konečném zrání potěru.

Na závěr Vám nabízíme, abyste se s videem seznámili, na jehož pozemku je znázorněno, jak brigáda specializované stavební firmy provádí mechanizovaný potěr.